وکیوم فرمینگ نازک

وکیوم فرمینگ نازک

وکیوم فرمینگ نازک یکی از پرکاربردترین و مقرونبهصرفهترین روشهای شکلدهی حرارتی پلاستیکها است که در صنایع گوناگون از جمله بستهبندی طلقی، خودروسازی، تجهیزات پزشکی، محصولات الکترونیکی و حتی طراحی کالاهای مصرفی، جایگاه ویژهای دارد.

این روش به دلیل سرعت تولید بالا، هزینه پایین قالبسازی و امکان تولید انبوه قطعات سبکوزن، انتخاب بسیاری از تولیدکنندگان است.

در این مقاله به طور کامل با مفهوم وکیوم فرمینگ نازک، مراحل انجام، کاربردها، جنسهای متداول، تفاوت با وکیوم ضخیم، نکات کلیدی موفقیت و نقش شرکتهای تخصصی آشنا میشویم.

وکیوم فرمینگ نازک چیست؟

وکیوم فرمینگ نازک (Thin Gauge Vacuum Forming) یک فرآیند شکلدهی حرارتی است که در آن ورقهای پلاستیکی با ضخامت کمتر از ۱.۵ میلیمتر حرارت داده شده و سپس روی قالب کشیده میشوند. با ایجاد خلأ، ورق به شکل قالب در میآید و پس از سرد شدن، قطعه نهایی تولید میشود.

این روش بیشتر برای بستهبندیهای سبک و شفاف مانند سینیها، ظروف، کاورها و بستهبندیهای دارویی و غذایی استفاده میشود.

پروژه های اجرا شده توسط ما :

راحل انجام وکیوم فرمینگ نازک

1. آمادهسازی ورق پلاستیکی

ورقهای نازک از جنسهای PET، PVC، PS یا PP برش خورده و در دستگاه قرار میگیرند.

2. گرمادهی

ورق به طور یکنواخت گرم میشود تا به دمای شکلپذیری برسد، بدون اینکه شکل اولیهاش از بین برود.

3. قالبگیری

ورق گرمشده روی قالب قرار میگیرد و با تخلیه هوای بین ورق و قالب، ورق به شکل قالب میچسبد.

4. خروج قطعه

پس از سرد شدن، قطعه فرمگرفته از قالب جدا میشود.

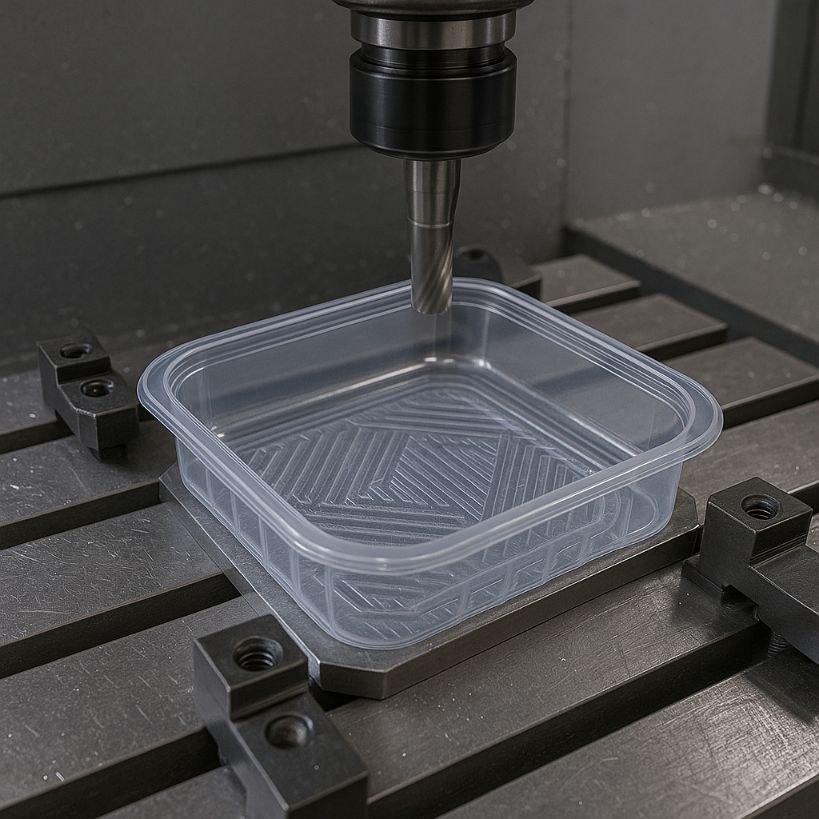

5. برش و پرداخت نهایی

قطعات اضافی با دستگاه CNC یا برش لیزری حذف میشوند تا محصول نهایی تمیز و دقیق آماده عرضه باشد.

مزایای وکیوم نازک

1. سرعت بالا در تولید

امکان تولید هزاران قطعه در مدت زمان کوتاه، مناسب برای تولید انبوه.

2. صرفهجویی اقتصادی

هزینه قالبسازی و تجهیزات کمتر از روشهایی مانند قالبگیری تزریقی است.

3. انعطاف در طراحی

قابلیت تولید اشکال پیچیده بدون نیاز به ماشینآلات گرانقیمت.

4. سبکوزنی محصولات

حمل و نقل آسانتر و هزینه کمتر در زنجیره تأمین.

وکیوم نازک

کاربردهای وکیوم فرمینگ نازک

1. بسته بندی محصولات غذایی

استفاده از ورقهای PET یا PVC شفاف برای گوشت، سبزیجات، شیرینیجات و مواد غذایی بهداشتی.

2. بسته بندی داروسازی

تولید بستهبندیهای بلیستر پک برای قرص و کپسولها.

3. بسته بندی الکترونیکی

بستهبندی ضد الکتریسیته ساکن (ESD-safe) برای سنسورها و تراشهها.

4. استند تبلیغات و نمایشگاهها

ساخت استند و قالبهای نمایشگاهی سبک و زیبا.

جنس های متداول مورد استفاده

| جنس پلاستیک | ویژگیها | کاربرد |

|---|---|---|

| PET | شفاف، مقاوم، قابل بازیافت | بستهبندی غذایی |

| PVC | نرم، مقاوم به رطوبت، ارزان | بستهبندی دارویی |

| PS | سخت، شکننده، ارزان | بستهبندی الکترونیکی |

| PP | مقاوم به حرارت و مواد شیمیایی | بستهبندی صنعتی |

تفاوت وکیوم فرمینگ نازک با وکیوم فرمینگ ضخیم

| ویژگیها | نازک | ضخیم |

|---|---|---|

| ضخامت ورق | کمتر از 1.5 میلیمتر | بیشتر از 2 میلیمتر |

| نوع کاربرد | بستهبندی سبک، تبلیغاتی | قطعات صنعتی، خودرو، پزشکی |

| قالبگیری | اغلب با قالب آلومینیومی ساده | قالبهای دقیقتر و پرهزینهتر |

| تجهیزات مورد نیاز | سادهتر | پیشرفتهتر |

چالشها و مشکلات رایج در وکیوم فرمینگ نازک و راهکارهای تخصصی آن

هرچند وکیوم فرمینگ نازک بهدلیل سادگی، سرعت و هزینه پایین، یکی از محبوبترین روشهای شکلدهی ترموپلاستیکها است، اما مانند هر روش صنعتی دیگر، در عمل ممکن است با چالشهایی روبهرو شود که بر کیفیت محصول و بازدهی تولید تأثیر میگذارند. در ادامه، این مشکلات را با جزئیات بررسی کرده و راهکارهای فنی و اجرایی برای رفع آنها ارائه میکنیم.

۱. تغییر ضخامت ورق در حین کشش

مشکل:

یکی از رایجترین معایب این فرآیند، نازک شدن بیش از حد بخشهایی از محصول است. وقتی ورق روی قالب کشیده میشود، قسمتهایی که کشش بیشتری دارند، نازکتر شده و استحکام آنها کاهش پیدا میکند. این مشکل مخصوصاً در محصولات با عمق زیاد یا طراحی پیچیده بیشتر دیده میشود.

دلایل:

-

گرمایش غیریکنواخت ورق

-

کشش بیش از حد به دلیل طراحی نامناسب قالب

-

استفاده از ورق با ضخامت اولیه نامناسب

راهکار:

-

پیشکشیدن (Pre-Stretching): قبل از تماس کامل ورق با قالب، آن را کمی کشیده تا ضخامت یکنواختتری به دست آید.

-

گرمایش چند ناحیهای: استفاده از المنتهای حرارتی با کنترل جداگانه برای بخشهای مختلف ورق.

-

انتخاب ضخامت اولیه مناسب با توجه به عمق و شکل محصول.

مثال واقعی: در تولید سینیهای پلاستیکی عمیق برای صنایع غذایی، استفاده از پیشکشیدن باعث کاهش ضایعات تا ۳۰٪ شده است.

۲. ایجاد حباب یا تاول روی سطح محصول

مشکل:

حبابزدگی یا تاول روی سطح، جلوه ظاهری محصول را خراب کرده و حتی ممکن است روی بهداشت و عملکرد محصول تأثیر بگذارد.

دلایل:

-

رطوبت موجود در ورق قبل از فرآیند

-

هوای محبوس بین ورق و قالب

-

دمای بیش از حد در هنگام گرمادهی

راهکار:

-

خشککردن ورقها در دمای مناسب پیش از فرآیند (بهخصوص برای PET و PC)

-

استفاده از پمپ خلأ با توان مکش بالا و طراحی قالب با کانالهای هوا

-

تنظیم دقیق دما برای جلوگیری از جوشیدن رطوبت داخل ورق

نکته: برای بستهبندی دارویی (بلیستر پک) این مشکل اهمیت بیشتری دارد چون حبابها میتوانند باعث عدم چسبندگی کامل لایه پوشش شوند.

۳. چسبیدن بیش از حد ورق به قالب

مشکل:

در برخی موارد، ورق پس از شکلگیری به شدت به قالب میچسبد و خروج قطعه دشوار یا غیرممکن میشود.

دلایل:

-

نبود زاویه رهاسازی کافی در قالب

-

سطح بسیار زبر یا چسبناک قالب

-

استفاده از مواد با ضریب اصطکاک بالا بدون روکش محافظ

راهکار:

-

طراحی قالب با زاویه رهاسازی ۳ تا ۵ درجه برای خروج راحتتر قطعه

-

استفاده از روکشهای ضدچسب مانند تفلون یا نیکل سخت

-

پولیش سطح قالب برای کاهش اصطکاک

۴. شکستگی یا ترکخوردگی لبهها

مشکل:

لبههای محصول بهخصوص در قسمت برش، ممکن است ترک بخورد یا بشکند که باعث کاهش کیفیت ظاهری و استحکام محصول میشود.

دلایل:

-

سرد شدن بیش از حد قبل از برش

-

استفاده از ابزار برش کند یا فشار بیش از حد مکانیکی

-

کیفیت پایین ورق یا وجود ناخالصی

راهکار:

-

برش محصول در دمای مناسب پیش از سخت شدن کامل

-

استفاده از تیغههای تیز یا برش لیزری برای دقت بیشتر

-

انتخاب مواد اولیه با کیفیت و بدون ناخالصی

مثال: در تولید کاورهای پلاستیکی شفاف، تغییر روش برش از مکانیکی به لیزری باعث افزایش سرعت ۲۰٪ و کاهش ضایعات ۱۵٪ شد.

۵. عدم شفافیت یا تغییر رنگ ورق

مشکل:

در محصولات شفاف مانند بستهبندی مواد غذایی، هرگونه کدری یا تغییر رنگ میتواند باعث رد شدن محصول توسط مشتری شود.

دلایل:

-

گرمادهی بیش از حد یا طولانی

-

آلودگی سطح قالب یا محیط تولید

-

استفاده از مواد بازیافتی بیکیفیت

راهکار:

-

کنترل دقیق دما و زمان گرمادهی با سیستمهای دیجیتال

-

تمیز کردن منظم قالبها و تجهیزات

-

استفاده از مواد اولیه باکیفیت و گرید مناسب بستهبندی غذایی

وکیوم نازک

اهمیت پیشگیری در کاهش مشکلات

در صنایع پیشرفته، به جای رفع مشکل پس از تولید، بر پیشگیری تمرکز میشود. استفاده از چکلیستهای کنترلی، آزمونهای نمونهگیری در حین تولید و پایش پارامترهای دستگاه، باعث میشود مشکلات قبل از تولید انبوه شناسایی و اصلاح شوند.

نقش تجهیزات و آموزش در بهبود کیفیت

-

تجهیزات پیشرفته: دستگاههای مجهز به سیستم کنترل دما و فشار، سنسورهای دقیق و امکان برنامهریزی چندمرحلهای فرآیند.

-

آموزش کارکنان: شناخت ویژگیهای مواد، نحوه تنظیم دستگاه و روشهای نگهداری تجهیزات، تأثیر مستقیم بر کاهش ضایعات دارد.

نتیجه:

اجرای این نکات میتواند ضایعات را تا ۴۰٪ کاهش دهد و طول عمر قالبها را افزایش دهد، که این موضوع در کاهش هزینهها و افزایش سودآوری نقش اساسی دارد وکیوم فرمینگ نازک.

راهاندازی پروژه وکیوم فرمینگ نازک خود را به ما بسپارید

اگر به دنبال تولید حرفهای وکیوم فرمینگ نازک با بالاترین کیفیت، تحویل سریع و قیمت رقابتی هستید، ترمو پلاست جم آماده است تا ایدههای شما را به محصول واقعی تبدیل کند.

با بهرهگیری از ماشینآلات پیشرفته، قالبسازی دقیق، مواد اولیه باکیفیت و تیم مهندسی متخصص، ما توانستهایم در صنایع غذایی، دارویی، لوازم خانگی و بستهبندی، پروژههای موفق متعددی را اجرا کنیم.

وکیوم نازک

-

مشاوره رایگان قبل از شروع پروژه

-

طراحی و تولید قالب اختصاصی متناسب با نیاز شما

-

تولید انبوه با کنترل کیفیت دقیق وکیوم فرمینگ نازک

-

ارسال به سراسر کشور در کوتاهترین زمان

راههای تماس با ما

تلفن همراه: 09122800204

شماره شرکت: 02133281158

آدرس: تهران، شهرک صنعتی خاوران، سایت فنآوران، انتهای بلوار کوثر، پلاک 4001

همین امروز تماس بگیرید و از خدمات حرفهای ما در زمینه وکیوم فرمینگ نازک بهرهمند شوید. تیم ترمو پلاست جم آماده است تا از مرحله ایده تا تولید نهایی، همراه شما باشد و بهترین نتیجه را با کیفیتی تضمینشده ارائه دهد.